Численное решение

Добавление связей и нагрузок

После импортирования конечно-элементной модели необходимо задать граничные условия, а также закон их изменения. Но для начала проделаем следующие действия:

1. Для автомасштабирования выбираем команду FILL.

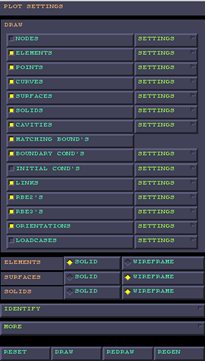

2. Для того, чтобы не отображались узлы, а элементы были полыми выбираем PLOT после чего выводится диалоговое окно PLOT SETTINGS . В нем убираем флажок NODES, а напротив надписи ELEMENTS активируем флажок SOLID . Нажимаем REDRAW.

Рис. 3.6.Диалоговое окно PLOT SETTINGS

Перемещение, поворот и масштабирование модели производится с помощью мыши, но только при предварительной активации флажка DIN. MODEL.

Для задания граничных условий выберем следующие действия:

1. В главном меню выбираем последовательно BOUNDARY CONDITIONS->MEHANICAL открывается окно MEHANICAL BC’s, где можно наблюдать различные виды граничных условий.

Рис. 3.7. Диалоговое окно MEHANICAL BC's

2. Ограничим перемещения во всех направлениях нижней поверхности опорного цилиндра. Задаем новое граничное условие нажатием NEW. В поле NAME пишем имя apply_gr. Теперь нам необходимо определить узлы, к которым будeт приложены ограничения. Для прорисовки узлов переходим на панель PLOT и подсвечиваем флажок NODES, после чего жмем REDRAW. Дезактивируем флажок DIN. MODAL. Во вкладке MEHANICAL BC's перед надписью NODES нажимаем ADD и выбираем узлы на нижней поверхности опорного цилиндра. Для того чтобы верхний цилиндр не поворачивался зададим необходимые граничные условия вышеописанным способом.

3. Поскольку задача будет решаться перемещением нам необходимо задать жесткую плоскость, которая будет давить на верхний цилиндр. Для этого в главном меню выбираем NESH GENERATION. На против надписи SRFS нажимаем ADD и выбираем четыре точки плоскости. При этом точки нужно выбирать таким образом, чтобы нормаль плоскости смотрела от цилиндра.

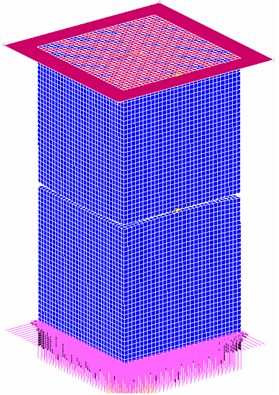

Общая конечно-элементная модель фрагментов цилиндров представлена на рис 3.8

Рис. 3.8. Конечно-элементная модель двух фрагментов цилиндров

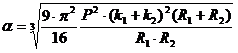

Поскольку задача будет решаться путем внедрения верхнего цилиндра в нижний, то нам для начала необходимо найти величину данного внедрения .

(5.5)

(5.5)

Задание материала и геометрических свойств

Материал цилиндров металлический сплав со следующими характеристиками:  ;

;  .

.

В данной задаче используется критерий текучести Фон Мизеса, наиболее широко используемый для описания поведения металлов, а также модель комбинированного упрочнения, которая наилучшим образом подходит для описания поведения металла при многократном нагружении-разгружении.

Последовательно выполним следующие шаги

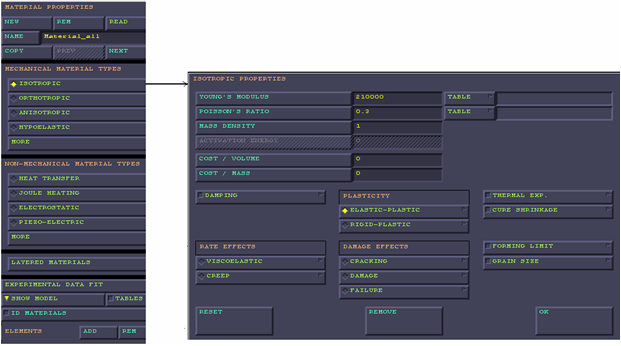

1. В главном меню выберем пункт MATERIAL PROPERTIES, в списке MEHANICAL MATERIAL TYPES нажмем на вкладку ISOTROPIC. Появится диалоговое окно ISOTROPIC PROPERTIES, в нем введем модуль Юнга YOUNG'S MODULUS = 210000 и коэффициент Пуассона POISSON’S RATIO = 0.3. В поле имени материала NAME укажем Material_all.

Рис. 3.9. Задание характеристик материала

По умолчанию стоит критерий текучести Фон Мизеса. Теперь необходимо указать элементы, которым будут принадлежать данные свойства. В MATERIAL PROPERTIES перед словом ELEMENTS нажимаем кнопку ADD, далее выбираем EXIST. и все элементы автоматически добавляются в список.

2. Задаем геометрические свойства элементов. Вернемся в главное меню и выберем следующую последовательность действий как показано

Рис. 3.10. Задаем геометрические свойства элементов

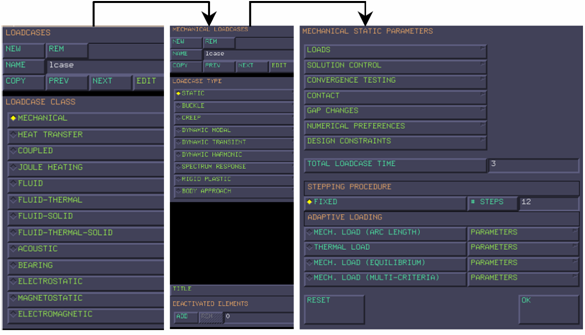

Заполнение контактной таблицы

Далее необходимо выбрать контактные тела (тела, которые при расчете будут вступать в контакт) и заполнить контактную таблицу. Контактная таблица определяет взаимодействующие между собой тела, а также позволяет выбрать вид и коэффициент трения. Проделаем следующую последовательность действий.

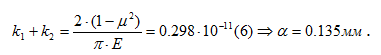

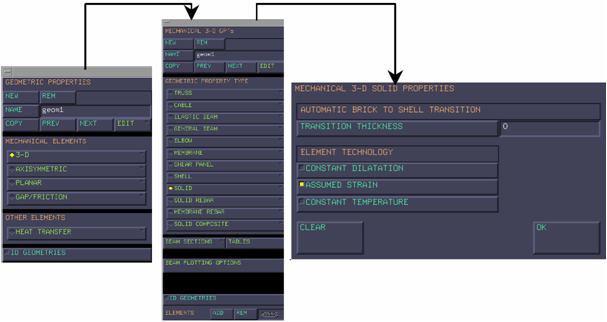

1. Зададим контактные тела, в нашем случае их три. В главном меню выберем CONTACT->CONTACT BODIES. В списке CONTACT BODY TYPE подсветим флажок DEFORMABLE. В поле NAME введем имя cbody_cyll и добавим соответствующие элементы, нижнего цилиндра. Таким же образом добавим контактное тело для верхнего цилиндра. Для того чтобы добавить контактное тело для поверхности смещения в списке CONTACT BODY TYPE выберем RIGID. Появится диалоговое окно RIGID BODY. В нем активируем вкладку POSITION, а на против него нажимаем PARAMETERS и вызываем диалоговое окно POSITION CONTROL. В списке POSITION (CENTER OF ROTATION) напротив координаты х записываем 0.135.

Рис. 3.11. Вкладка CONTACT BODY

2. Заполним контактную таблицу. В главном меню выберем CONTACT->CONTACT TABLES. Нажмем на вкладку свойств контактной таблицы PROPERTIES, появится диалоговое окно CONTACT TABLE PROPERTIES. Мы видим, что в данной таблице имеется две строки и три столбца. Выберем вкладку в первой строке во втором столбце и вызовем диалоговое окно CONTACT TABLE ENTRY PROPERTIES, определяющее свойства контакта. В списке CONTACT TYPE выберем TOUCHING, а в поле FRICTION COEFFICIENT поставим значение 0.3, т.е. коэффициент трения между контактирующими телами .

Рис. 3.12. Диалоговое окно CONTACT TABLE PROPERTIES

Рис. 3.13. Диалоговое окно CONTACT TABLE ENTRY PROPERTIES

Определение статических параметров расчета

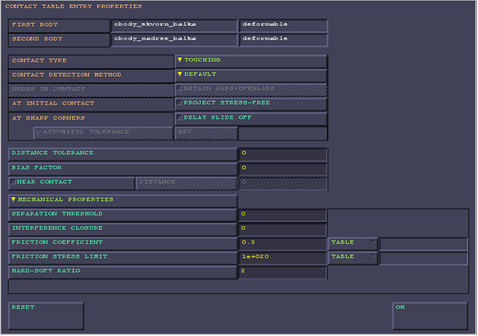

В этом разделе необходимо задать невязку по силам, задать шаг по времени, а также выбрать те граничные условия, которые будут участвовать в расчете.

Заполним карточку MECHANICAL STATIC PARAMETERS согласно рис. .

Рис. 3.14. Карточка MECHANICAL STATIC PARAMETERS

1. В списке LOADS выбираем необходимые граничные условия.

2. В списке CONTACT выбираем контактную таблицу и интересующие нас контактные тела.

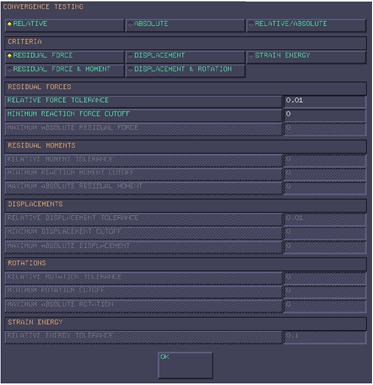

3. В меню CONVERGENCE TESTING задаем невязку по силам равную 0.01 в относительных величинах (рис. 3.15)

4. Во вкладке # STEPS определяем количество шагов равное 12

Рис. 3.15. Меню CONVERGENCE TESTING

Определение параметров анализа

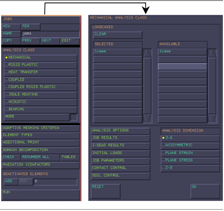

Заполняем карточку MECHANICAL ANALISYS CLASS согласно рис. .

Рис. 3.16. Карточка MECHANICAL ANALISYS CLASS

1. Выбираем тип элементов во вкладке ELEMENT TYPES..

2. В меню JOB RESULTS отмечаем интересующие нас результирующие данные, т. е. контактные напряжения (Contact Normal Stress) и пермещения (Displacement)

3. В меню INITIAL LOADS отмечаем все граничные условия.

4. В списке ANALYSIS DIMENSION выбираем 3-D анализ.

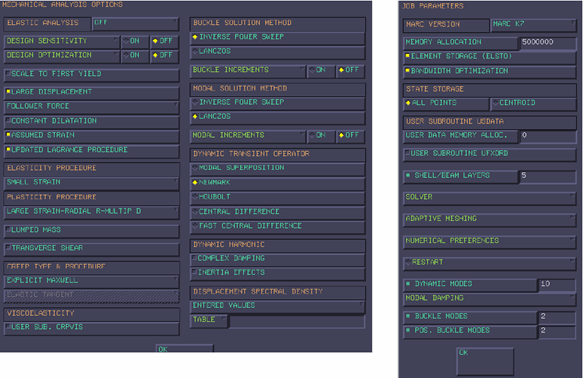

5. Карточки JOB PARAMETERS и MECHANICAL ANALYSIS OPTION заполняем согласно (рис. 3.17).

Рис. 3.17. Карточки JOB PARAMETERS и MECHANICAL ANALYSIS OPTION

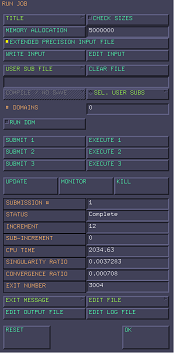

5. Далее по кнопке RUN выходим в меню, изображенное на Рис. Можно с помощью команды WRITE INPUT написать файл с данными для счета в пакетном режиме или, для решения “ из MENTATа” просто нажать кнопку SUBMIT. Ход решения задачи можно наблюдать, нажав кнопку MONITOR.

Рис. 3.18. Диалоговое окно RUN JOB

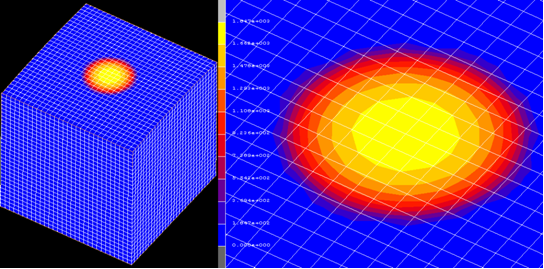

После расчета получаем:

Рис. 3.19. Эпюра контактных давлений на поверхности цилиндра

Величина максимальных контактных давлений  , относительная погрешность составляет: 2.6%. Точное вычисление размеров пятна контакта для конечно-элементной схемы не представляется возможным, поэтому сравнение результатов по этому критерию не выполняется.

, относительная погрешность составляет: 2.6%. Точное вычисление размеров пятна контакта для конечно-элементной схемы не представляется возможным, поэтому сравнение результатов по этому критерию не выполняется.