Конструкция и принцип работы поглощающего аппарата ПМКП-110

Конструкция поглощающего аппарата фрикционно-полимерного типа ПМКП-110 разработана коллективом ООО «НПП Дипром» под руководством профессора Б.Г.Кеглина совместно с ФГУП ВНИИЖТ и ООО «ПК Бежицкий сталелитейный завод» в сотрудничестве со специалистами Брянского государственного технического университета при непосредственном участии автора. Конструкция защищена патентом РФ [71]

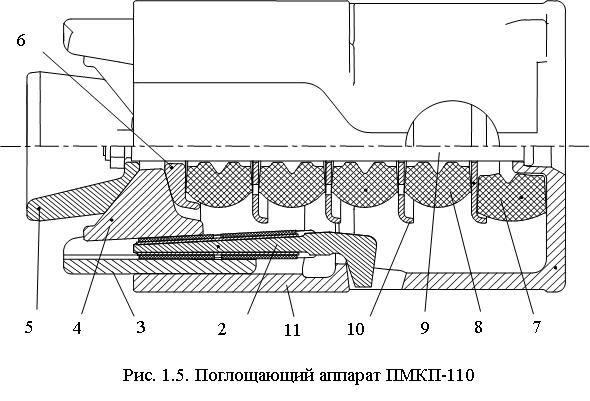

Конструкция создана на базе серий¬ного фрикционного амортизатора пластинчатого типа ПМК-110А, подпорные пружины которого заменены полимерными элементами (рис. 1.5). Использование полимерного упругого блока предполагает повышение полноты силовых характеристик и энергоемкости амортизатора. За счет увеличения жесткости подпорного комплекта уменьшаются управляющие углы клиновой системы и, соответственно, стабилизируется трение на главных и вспомогательных поверхностях; демпфирующие свойства полимеров значительно снижают фрикционные автоколебания, сопровождающие ударное сжатие.

Рис. 1.5. Поглощающий аппарат ПМКП-110

Аппарат содержит корпус 1, в котором расположен нажимной клин 5, фрикционные клинья 4, контактирующие с опорной плитой 6, подвижные фрикционные пластины 3, неподвижные фрикционные пластины 2 с износоустойчивыми металлокерамическими элементами. Плита опирается на комплект из пяти упругих полимерных блоков 7,8, разделенных центрирующими пластинами 10. Аппарат удерживается в сборе стяжным болтом с гайкой 9 и имеет конструктивный ход 110 мм.

Усилие от автосцепки вагона через нажимную плиту передаётся нажимному клину, который перемещается совместно с боковыми фрикционными клиньями и опорной плитой. При этом работает центральная фрикционная секция, на поверхностях боковых клиньев и неподвижных фрикционных пластинах создаются силы трения. После перемещения опорной плиты на некоторую величину a в работу включается вторая ступень – подвижные пластины, неподвижные пластины и боковые поверхности корпуса, увеличивая при этом суммарное усилие сопротивления сжатия.

Вся энергия, затрачиваемая на сжатие аппарата, частично расходуется на сжатие комплекта и в гораздо большей степени на трение между деталями, в основном между фрикционными клиньями и металлокерамическими пластинами, а также – пластинами и корпусом. Давление на поверхностях трения создается за счет клинового распора от силы сжатия аппарата Р и силы сжатия подпора Рn.. Работа сил трения составляет ту часть общей энергии удара, которая необратимо поглощается амортизатором и рассеивается в виде тепла.

Протекающие во фрикцион¬ном амортизаторе процессы достаточно сложны. Исследования трения во фрикционных амортизаторах [31, 32] позволили для специфических условий работы пог¬лощающего аппарата определить значения и характер изменения ко¬эффициентов трения на различных поверхностях, а также оценить особен¬ности взаимодействия отдельных деталей.

Вследствие отклонений, допущенных при изготовлении, от номинальных размеров деталей, энергоемкость аппарата может изменяться в 1.3-1.5 раза. Погрешности геометрических параметров клина α, β, γ и θ также оказывают определенное влияние на изменение свойств аппарата [32]. Это может приводить к нестабильности его работы.